- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

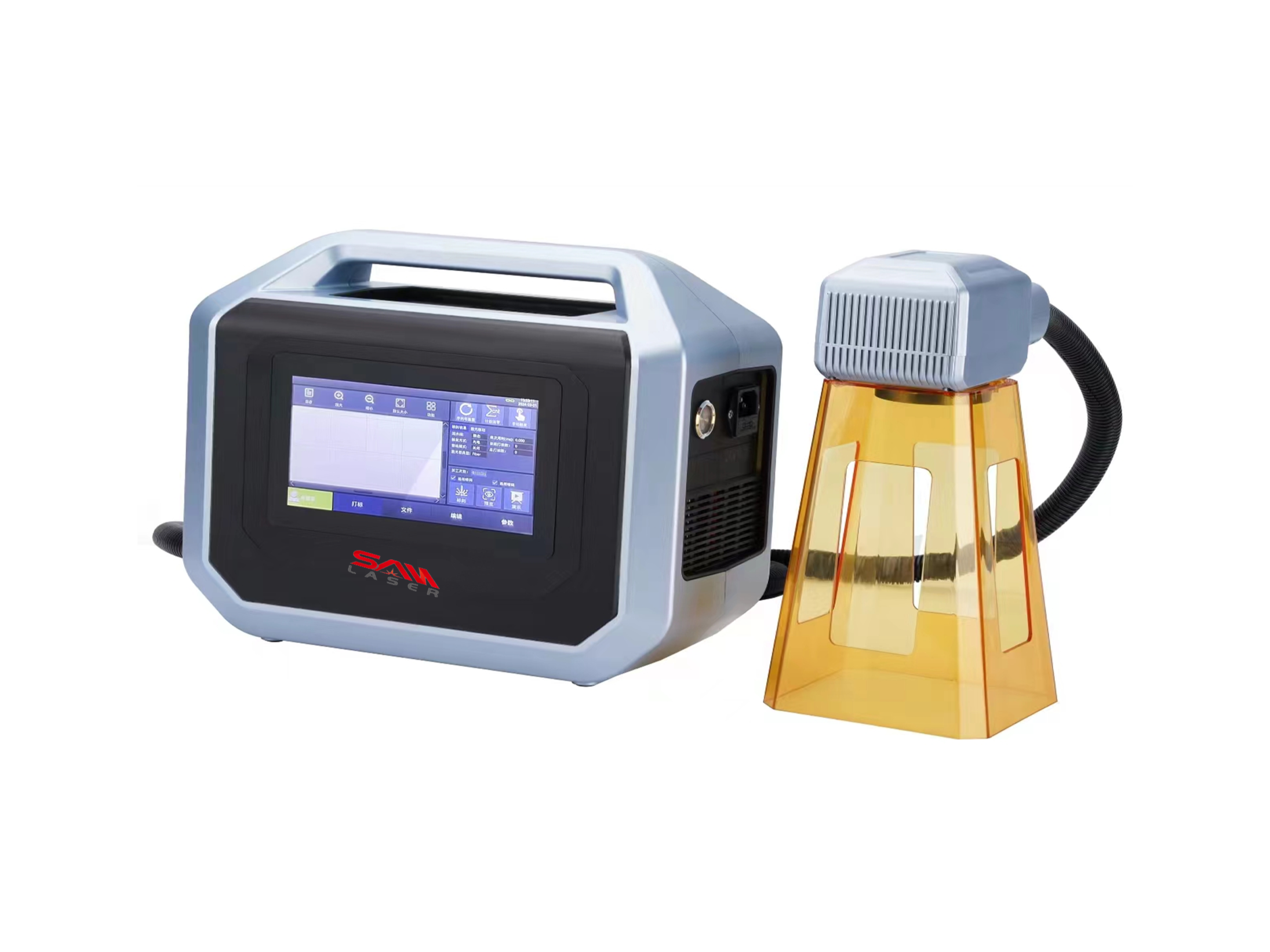

Analyse des Causes de défaut conduisant à des effets de marquage inégaux de la Machine de marquage Laser!

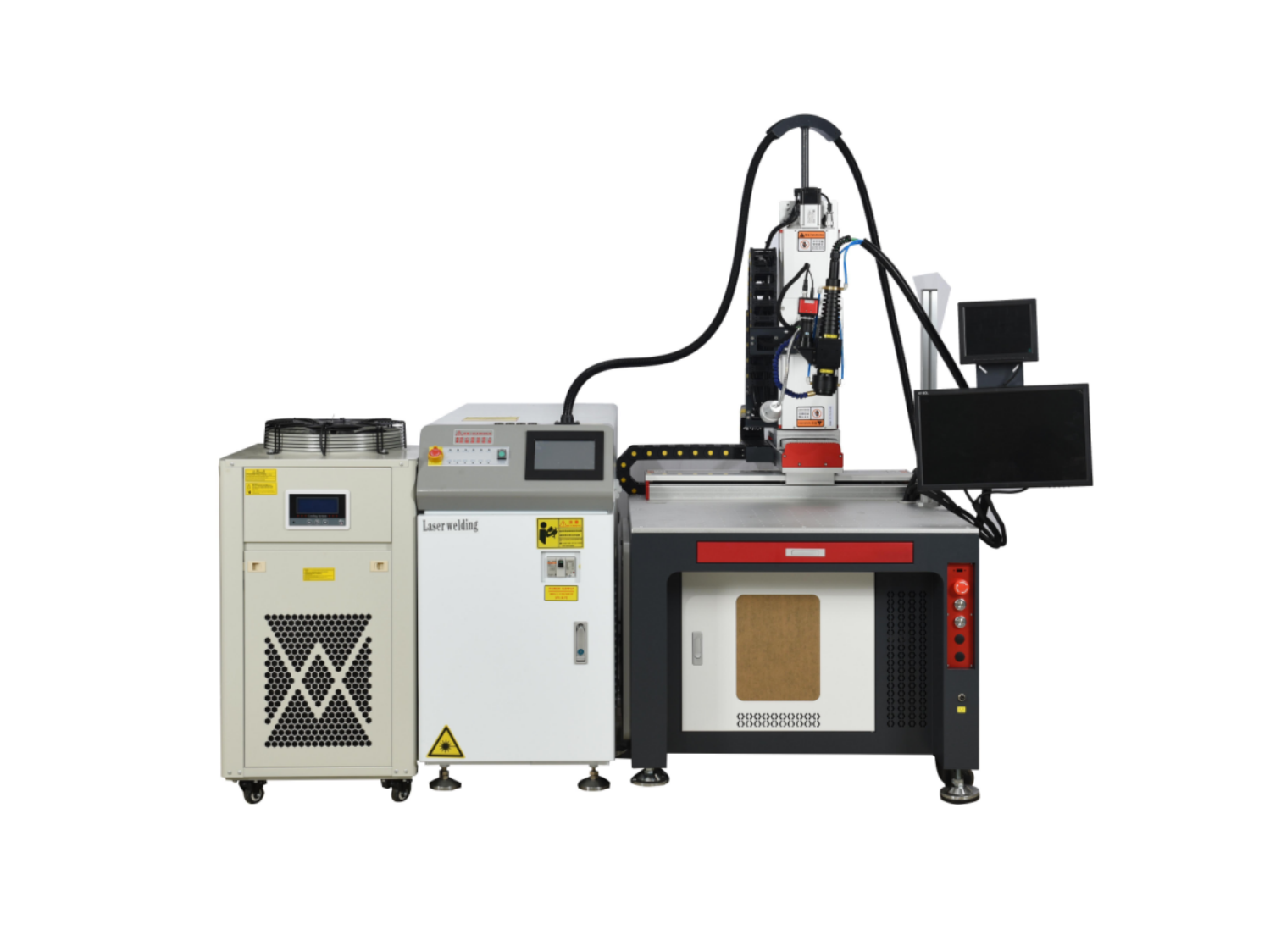

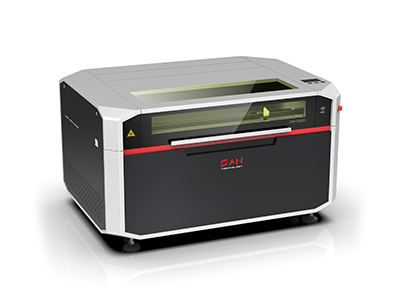

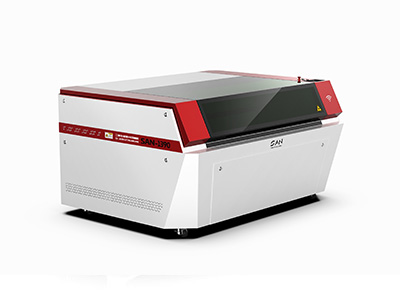

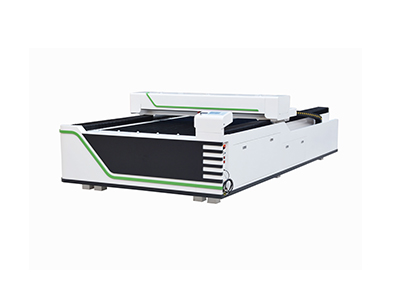

L’application deMachines de marquage laserEst très fréquent, en particulier dans le domaine des produits artisanaux. Il est favorisé par les clients. De nombreux clients comptent sur des machines de gravure CNC laser pour faire le premier pot d’or pour les fabricants de machines de nettoyage laser et commencer une fortune.

Mais l’équipement est comme les gens. Avec l’augmentation du temps d’utilisation et les dommages aux pièces, divers problèmes se produiront dans l’équipement. Il en va de même pour les machines de gravure laser CNC. Il peut causer un nettoyage injuste au fond.

Un des problèmes communs est que l’effet de marquage de la machine de marquage laser n’est pas plat. Elle se manifeste principalement par un renflement important au fond lors du nettoyage. Le phénomène est qu’il y a un effet de marquage inégal important aux jonctions horizontales et verticales pendant la gravure négative. Lors de la gravure, il y a des lignes verticales en relief évidentes entre les caractères et les caractères. Plus le marquage est lourd, plus le phénomène est évident.

Les raisons de l’effet de marquage inégal sont les suivantes:

1. La sortie lumineuse de l’alimentation à commutation laser est instable.

2. Le taux de production et de traitement est trop rapide, et le temps de réponse du tube laser ne peut pas suivre.

3. Le chemin optique est dévié ou la distance focale est erronée, ce qui entraîne une lumière transmise et un fond inégal. 4. Le choix des lentilles de mise au point n’est pas scientifique. Vous devriez choisir autant que possible des lentilles à focale courte pour améliorer la qualité de la lumière.

La solution pour effacer l’effet de marquage inégal est la suivante:

1. Remplacer l’alimentation laser pour l’inspection.

2. Réduire la production et la vitesse de traitement.

3. Vérifiez le chemin lumineux pour vous assurer qu’il est correct.

4. Utilisez des lentilles à courte focale, et le réglage de la focale doit tenir compte de la profondeur des pièces traitées.

Nouvelles de l’entreprise

Nouvelles de l’entreprise